A escolha do material ideal para estruturas metálicas é um fator decisivo para garantir a resistência, durabilidade e eficiência dos projetos. Entre as opções mais utilizadas estão o aço carbono, o aço inoxidável (inox) e o alumínio. Neste artigo, vamos explorar as principais características, vantagens e desvantagens desses materiais, além de exemplos práticos para diferentes aplicações na engenharia mecânica e civil.

1. Aço Carbono

O aço carbono é amplamente utilizado na construção civil, estruturas metálicas, fabricação de equipamentos e peças industriais. Ele é composto basicamente por ferro e carbono, mas pode conter outros elementos em pequenas quantidades, como manganês, silício e enxofre. Essa combinação proporciona alta resistência mecânica e baixo custo, tornando-o um dos materiais mais versáteis na indústria.

O aço carbono é classificado de acordo com o teor de carbono em:

- Baixo Carbono (até 0,25%): Fácil soldabilidade e alta ductilidade, ideal para chapas, perfis e tubos leves.

- Médio Carbono (0,25% a 0,6%): Maior resistência e dureza, utilizado em eixos, engrenagens e componentes estruturais.

- Alto Carbono (0,6% a 1,0%): Alta dureza e resistência ao desgaste, empregado em ferramentas de corte, molas e matrizes.

Vantagens:

- Alta resistência à tração e compressão.

- Custo relativamente baixo em comparação com outros metais.

- Boa soldabilidade, especialmente nas ligas de baixo carbono.

- Facilidade de conformação a frio e a quente.

Desvantagens:

- Suscetível à corrosão, exigindo tratamentos protetivos.

- Maior densidade em comparação com o alumínio, aumentando o peso estrutural.

- Menor resistência à corrosão em ambientes agressivos sem revestimento adequado.

Aplicações Comuns:

- Estruturas metálicas de edifícios e passarelas.

- Tubulações industriais para condução de fluídos.

- Peças automotivas como eixos, suportes e componentes de suspensão.

- Ferramentas de corte e matrizes em ligas de alto carbono.

Você pode se interessar por esse artigo: Diferença entre Laminação a Frio e a Quente

2. Aço Inox (Inoxidável)

O aço inoxidável, comumente chamado de inox, é uma liga composta principalmente por ferro, cromo e níquel. A adição de cromo (mínimo de 10,5%) cria uma camada passiva que protege o material contra a oxidação e a corrosão. Outros elementos, como molibdênio, nitrogênio e manganês, também podem ser adicionados para melhorar a resistência e a durabilidade.

O aço inox é classificado em três principais categorias:

- Austenítico (Série 300): Alta resistência à corrosão e excelente formabilidade. Exemplo: AISI 304 e AISI 316.

- Ferrítico (Série 400): Boa resistência à corrosão, mas com menor ductilidade. Exemplo: AISI 430.

- Martensítico (Série 400 e 500): Alta dureza e resistência ao desgaste, mas com menor resistência à corrosão. Exemplo: AISI 410.

Vantagens:

- Alta resistência à corrosão e oxidação, mesmo em ambientes agressivos.

- Facilidade de limpeza e manutenção, ideal para aplicações sanitárias.

- Excelente aparência estética, com opções de acabamento polido ou escovado.

- Boa resistência a temperaturas elevadas (especialmente nas ligas austeníticas).

Desvantagens:

- Custo mais elevado em comparação com o aço carbono.

- Maior dificuldade de soldagem em ligas austeníticas.

- Menor resistência ao impacto em temperaturas extremamente baixas.

Aplicações Comuns:

- Estruturas expostas ao tempo e umidade, como corrimãos e escadas.

- Equipamentos de indústrias alimentícias, farmacêuticas e químicas.

- Componentes decorativos e arquitetônicos, incluindo fachadas e revestimentos.

- Trocadores de calor e sistemas de tubulação em ambientes corrosivos.

3. Alumínio

O alumínio é um metal não ferroso amplamente utilizado em estruturas leves que exigem resistência à corrosão e alta condutividade térmica. Com densidade de aproximadamente 2,7 g/cm³ (cerca de um terço do peso do aço), ele é especialmente indicado para aplicações onde a redução de peso é um fator determinante.

Existem diferentes ligas de alumínio, cada uma com propriedades específicas:

- Série 1000: Alumínio puro, alta condutividade térmica e elétrica, mas baixa resistência mecânica.

- Série 2000 (Duralumínio): Ligas endurecíveis por tratamento térmico, com alta resistência, mas menor resistência à corrosão.

- Série 6000: Ligas com silício e magnésio, excelente resistência à corrosão e boa soldabilidade.

- Série 7000: Ligas com zinco, maior resistência mecânica, porém menor soldabilidade.

Vantagens:

- Baixo peso específico, reduzindo o peso total das estruturas.

- Alta resistência à corrosão, especialmente em ambientes marinhos.

- Excelente condutividade térmica e elétrica.

- Facilidade de conformação e usinagem.

Desvantagens:

- Custo elevado em relação ao aço carbono.

- Menor resistência à tração em comparação com o aço inox.

- Suscetível a trincas por fadiga em ligas endurecíveis por tratamento térmico.

Aplicações Comuns:

- Estruturas aeronáuticas e automotivas, onde a redução de peso é essencial.

- Plataformas e passarelas industriais que requerem leveza e resistência à corrosão.

- Sistemas de refrigeração, trocadores de calor e dissipadores térmicos.

- Estruturas marítimas, como embarcações, suportes e plataformas off-shore.

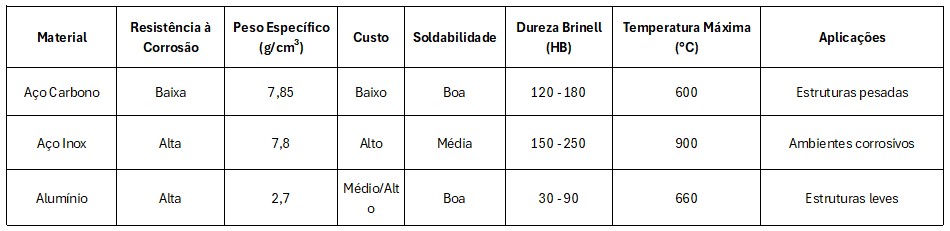

Comparativo dos Materiais

A escolha do material ideal para estruturas metálicas depende das exigências do projeto, como resistência à corrosão, peso e custo. Enquanto o aço carbono é indicado para aplicações onde a resistência é a prioridade, o aço inox se destaca em ambientes corrosivos e o alumínio é a escolha certa quando a leveza é um fator determinante. Avaliar cuidadosamente cada opção é essencial para garantir a eficiência e a longevidade das estruturas.

Pingback: Aço Inox Enferrujando? Entenda a Ciência por trás do "Falso 304" e Como Evitar Falhas de Especificação - Engenharia de Sucesso