O Que São Estruturas Metálicas?

Na engenharia civil e da arquitetura moderna, as estruturas metálicas representam sistemas construtivos onde os principais elementos responsáveis por suportar as cargas e garantir a estabilidade da edificação são fabricados a partir de metais, sendo o aço o protagonista indiscutível devido às suas propriedades superiores. Uma estrutura metálica é, em essência, um esqueleto robusto e precisamente projetado, composto por uma variedade de componentes como vigas, que resistem principalmente a esforços de flexão; pilares, que suportam cargas axiais de compressão; terças, que são elementos secundários geralmente utilizados em coberturas para apoiar as telhas e transferir as cargas para as vigas principais; e treliças, que são estruturas reticuladas formadas por barras conectadas em nós, capazes de vencer grandes vãos com eficiência. As conexões entre esses elementos são um aspecto crucial do projeto e podem ser realizadas através de parafusos de alta resistência, que permitem montagens e desmontagens mais fáceis, ou por meio de soldagem, que cria uniões permanentes e rígidas. A história do uso de metais na construção remonta a séculos, mas foi com a Revolução Industrial e o desenvolvimento de processos de produção de aço em larga escala, como o processo Bessemer no século XIX, que as estruturas metálicas começaram a ganhar proeminência. Inicialmente utilizadas em pontes e grandes pavilhões de exposição, como o famoso Palácio de Cristal em Londres, a tecnologia evoluiu rapidamente, permitindo a construção de arranha-céus cada vez mais altos e edifícios com designs arquitetônicos arrojados e inovadores. Hoje, a versatilidade do aço, combinada com avanços em técnicas de fabricação, análise estrutural e softwares de modelagem, tornou as estruturas metálicas uma solução preferencial para uma vasta gama de projetos, desde simples galpões industriais até complexos edifícios comerciais e residenciais, pontes estaiadas e arenas esportivas com coberturas impressionantes. A precisão milimétrica alcançada na fabricação dos componentes metálicos em ambiente fabril, aliada à rapidez de montagem no canteiro de obras, são fatores que contribuem significativamente para a eficiência e economia de projetos que utilizam este sistema construtivo.

Vantagens Incontestáveis das Estruturas Metálicas

A escolha por estruturas metálicas em um projeto de construção traz consigo um leque de vantagens que vão muito além da simples funcionalidade, impactando positivamente desde o cronograma da obra até sua sustentabilidade a longo prazo. Uma das vantagens mais celebradas é, sem dúvida, a velocidade e agilidade na construção. Diferentemente dos métodos tradicionais que exigem longos períodos de cura para o concreto, os componentes de uma estrutura metálica são pré-fabricados industrialmente, muitas vezes em paralelo com a execução das fundações no canteiro. Isso significa que, assim que as fundações estão prontas, as peças metálicas podem ser rapidamente transportadas e montadas, resultando em uma redução drástica no tempo total de construção. Essa rapidez não apenas acelera o retorno sobre o investimento, mas também minimiza os transtornos causados por obras prolongadas.

Outro benefício fundamental reside na precisão dimensional e qualidade superior dos componentes. A fabricação em ambiente controlado, utilizando maquinário de alta tecnologia e processos padronizados, garante que cada viga, pilar ou conexão seja produzida com tolerâncias mínimas, eliminando os problemas de encaixe e as improvisações comuns em outros sistemas construtivos. Essa precisão intrínseca se traduz em uma estrutura final mais alinhada e com melhor acabamento, reduzindo a necessidade de retrabalhos e ajustes custosos.

A leveza do aço, quando comparada à sua alta resistência, é uma característica marcante. Estruturas metálicas são significativamente mais leves que suas equivalentes em concreto armado, o que acarreta uma redução considerável nas cargas transmitidas às fundações. Consequentemente, as fundações podem ser dimensionadas de forma mais econômica, gerando economia de material, tempo e mão de obra nessa etapa crucial e muitas vezes onerosa da construção.

A resistência e durabilidade do aço são inerentes ao material. O aço possui alta capacidade de suportar cargas elevadas, tanto estáticas quanto dinâmicas, e quando devidamente protegido contra a corrosão – através de processos como galvanização por imersão a quente ou aplicação de pinturas especiais – as estruturas metálicas podem ter uma vida útil extremamente longa, resistindo às intempéries e ao desgaste do tempo com mínima necessidade de manutenção.

Do ponto de vista arquitetônico, as estruturas metálicas oferecem uma flexibilidade de design incomparável. A alta resistência do aço permite vencer grandes vãos livres sem a necessidade de múltiplos pilares intermediários, criando espaços internos amplos, abertos e versáteis. Essa característica é particularmente valiosa em projetos como galpões industriais, centros de convenções, ginásios esportivos e edifícios comerciais com layouts que exigem flexibilidade. Além disso, a facilidade com que as estruturas metálicas podem ser modificadas, ampliadas ou até mesmo desmontadas e realocadas confere uma adaptabilidade que poucos outros sistemas construtivos conseguem igualar, tornando-as ideais para projetos que preveem futuras expansões ou mudanças de uso.

No quesito sustentabilidade, as estruturas metálicas também se destacam. O aço é um material 100% reciclável, podendo ser reutilizado indefinidamente sem perder suas propriedades mecânicas. Isso reduz significativamente o impacto ambiental associado à extração de matérias-primas virgens. Adicionalmente, o processo de fabricação industrializado e a montagem precisa no canteiro resultam em uma menor geração de resíduos de construção civil e um consumo de água consideravelmente inferior quando comparado à construção em concreto moldado in loco. A organização e limpeza do canteiro de obras também são beneficiadas, contribuindo para um ambiente de trabalho mais seguro e eficiente.

Por fim, a utilização de estruturas metálicas promove a racionalização de materiais e mão de obra. O dimensionamento preciso e a fabricação sob medida minimizam o desperdício de material. Embora a mão de obra para montagem precise ser qualificada, a rapidez do processo construtivo pode resultar em custos gerais de mão de obra mais baixos em comparação com métodos tradicionais que exigem mais tempo e um número maior de trabalhadores no local.

Principais Tipos de Estruturas Metálicas

As estruturas metálicas podem ser classificadas de diversas formas, dependendo dos elementos que as compõem e da maneira como resistem aos esforços solicitantes. Uma compreensão dos principais tipos é fundamental para selecionar a solução mais adequada para cada projeto específico.

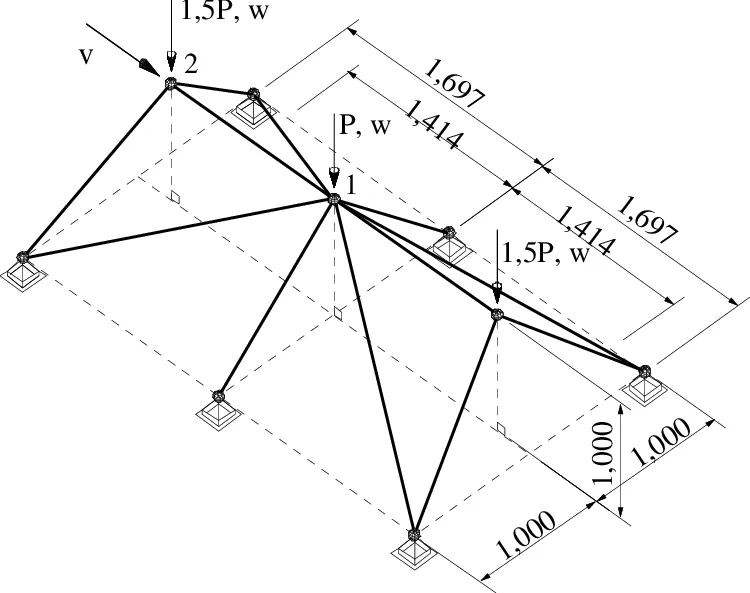

Estruturas de Barras (Treliças Planas e Espaciais): Este tipo de estrutura é caracterizado pelo uso de elementos lineares (barras) conectados em nós, formando um sistema reticulado. As treliças são extremamente eficientes para vencer grandes vãos, pois os esforços nas barras são predominantemente axiais (tração ou compressão), otimizando o uso do material. As treliças planas são bidimensionais e frequentemente utilizadas em tesouras de telhado para galpões, pontes e coberturas de estádios. Já as treliças espaciais são sistemas tridimensionais que oferecem grande rigidez e são ideais para coberturas de grandes áreas sem apoios intermediários, como em aeroportos, centros de convenções e ginásios. A leveza e a capacidade de criar formas arquitetônicas complexas são grandes vantagens das estruturas treliçadas.

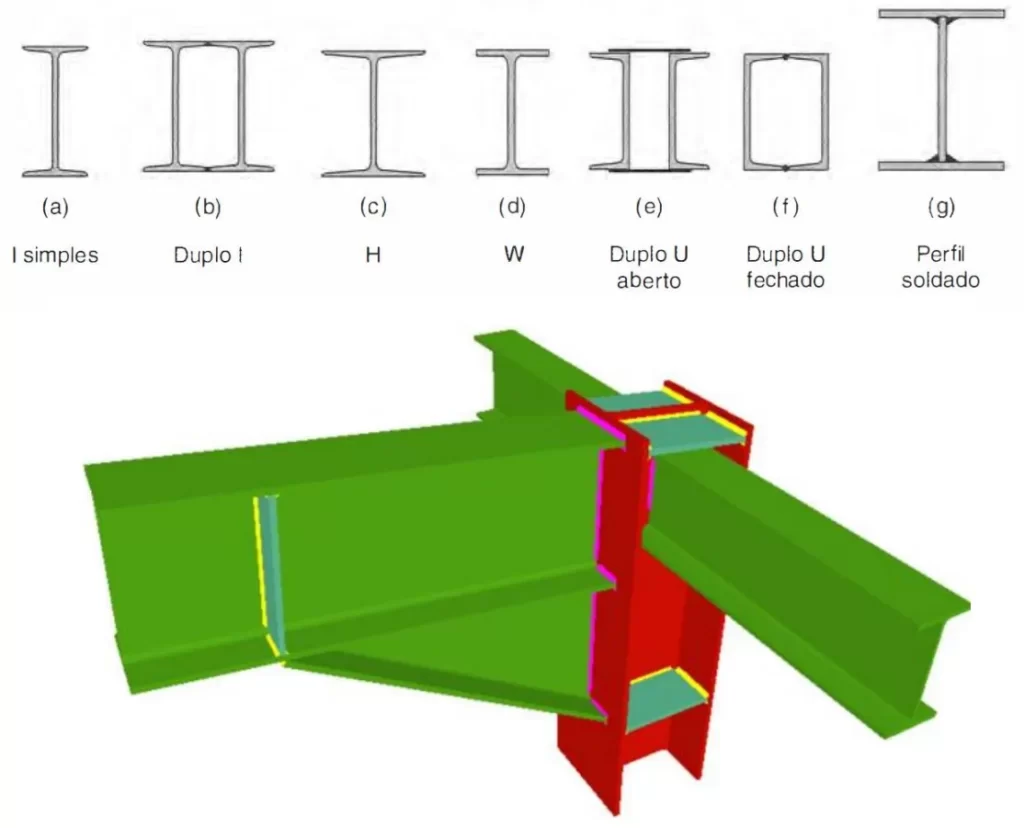

Estruturas de Perfis (Alma Cheia): Estas são talvez as mais comuns e reconhecíveis, utilizando perfis metálicos com seção transversal sólida, como os perfis laminados em forma de “I” (vigas I ou W), “H” (pilares H), “U” (perfis UPE ou UPN, também conhecidos como cantoneiras de abas desiguais ou iguais quando referindo-se a perfis C) e cantoneiras (perfis L), ou perfis soldados formados pela união de chapas de aço. As vigas e pilares de alma cheia são amplamente empregados na construção de edifícios de múltiplos andares, galpões industriais, mezaninos, pontes e diversas outras aplicações onde a resistência à flexão e ao cisalhamento é primordial. A variedade de tamanhos e pesos de perfis disponíveis permite um dimensionamento preciso e econômico para diferentes vãos e carregamentos.

Estruturas Laminares (Chapas e Cascas): Neste tipo, a resistência é proporcionada por superfícies delgadas, geralmente curvas, feitas de chapas metálicas. Exemplos incluem reservatórios de água ou grãos, silos, e algumas coberturas com formas orgânicas. A geometria da casca é fundamental para sua capacidade de suportar cargas, distribuindo os esforços por toda a superfície.

Estruturas Formadas a Frio (Light Steel Framing / Steel Deck): Embora possam ser consideradas uma subcategoria das estruturas de perfis, as estruturas formadas a frio merecem destaque. Utilizam perfis de aço galvanizado de pequena espessura, conformados mecanicamente a partir de chapas planas. O sistema Light Steel Framing (LSF) é amplamente utilizado em construções residenciais e comerciais de pequeno e médio porte, oferecendo rapidez de montagem e bom desempenho termoacústico quando combinado com materiais de vedação e isolamento adequados. O Steel Deck, por sua vez, consiste em uma laje mista de concreto moldada sobre uma forma de aço galvanizado perfilado, que atua como fôrma permanente e armadura positiva para a laje, sendo comum em edifícios de múltiplos pavimentos.

Estruturas Mistas Aço-Concreto: Estas estruturas combinam as vantagens do aço e do concreto, utilizando ambos os materiais de forma otimizada. Um exemplo comum são as vigas mistas, onde um perfil de aço trabalha em conjunto com uma laje de concreto conectada a ele por meio de conectores de cisalhamento (stud bolts). O concreto resiste bem à compressão, enquanto o aço resiste à tração, resultando em elementos mais eficientes e econômicos do que se fossem feitos apenas de um material. Pilares mistos, preenchidos ou revestidos com concreto, também são utilizados para aumentar a capacidade de carga e a resistência ao fogo.

A escolha do tipo de estrutura metálica mais adequado dependerá de fatores como o vão a ser vencido, as cargas atuantes, os requisitos arquitetônicos, as condições locais de montagem e, claro, o custo. Muitas vezes, um projeto pode incorporar uma combinação de diferentes tipos estruturais para otimizar o desempenho e a economia.

O Processo de Projeto e Cálculo Estrutural Metálico

O desenvolvimento de uma estrutura metálica segura, eficiente e econômica é um processo iterativo que envolve diversas etapas, desde a concepção inicial até o detalhamento final para fabricação e montagem. O cálculo estrutural metálico é o coração desse processo, garantindo que a estrutura seja capaz de resistir a todas as cargas e solicitações a que será submetida ao longo de sua vida útil, com os devidos coeficientes de segurança.

1. Concepção Estrutural: Esta é a fase inicial, onde o engenheiro estrutural, em colaboração com o arquiteto e outros projetistas, define o sistema estrutural básico. São tomadas decisões sobre os tipos de perfis a serem utilizados (laminados, soldados, formados a frio), o arranjo dos pilares e vigas, os sistemas de contraventamento para garantir a estabilidade global, e os tipos de conexões entre os membros. A concepção deve levar em conta os requisitos arquitetônicos, funcionais, econômicos e as condições específicas do local da obra.

2. Análise Estrutural: Uma vez definido o sistema estrutural preliminar, realiza-se a análise estrutural. Nesta etapa, são determinadas as cargas atuantes na estrutura, que incluem: * Cargas Permanentes (ou Mortas): Peso próprio da estrutura, lajes, revestimentos, paredes, instalações fixas. * Cargas Acidentais (ou Vivas): Cargas de uso e ocupação (pessoas, móveis, equipamentos), cargas de neve, água em coberturas. * Cargas de Vento: Forças exercidas pelo vento sobre a edificação, que dependem da localização geográfica, topografia, altura e forma da estrutura. * Cargas Sísmicas (quando aplicável): Forças induzidas por terremotos, importantes em regiões de atividade sísmica. * Outras Cargas: Empuxo de terra, pressões hidrostáticas, efeitos de temperatura, etc.

Com as cargas definidas, utiliza-se software de análise estrutural (baseados no método dos elementos finitos, por exemplo) para calcular os esforços internos (forças axiais, momentos fletores, forças cortantes, torques) em cada membro da estrutura e os deslocamentos.

3. Dimensionamento dos Elementos: Com os esforços internos conhecidos, cada elemento estrutural (vigas, pilares, contraventamentos, ligações) é dimensionado. Isso envolve a seleção de perfis metálicos com seções transversais adequadas para resistir aos esforços calculados, respeitando os limites de resistência e de serviço (como deformações máximas admissíveis) estabelecidos pelas normas técnicas. As principais normas brasileiras para projeto de estruturas de aço são a ABNT NBR 8800 (Projeto de estruturas de aço e de estruturas mistas de aço e concreto de edifícios) e a ABNT NBR 14762 (Dimensionamento de estruturas de aço constituídas por perfis formados a frio).

* Verificações de Resistência: Garantir que as tensões nos elementos não ultrapassem os limites de escoamento ou ruptura do material, considerando os coeficientes de minoração da resistência.

* Verificações de Estabilidade: Análise de fenômenos como flambagem (local, distorcional e global) para elementos comprimidos e flambagem lateral com torção para vigas.

* Verificações de Estados Limites de Serviço (ELS): Controle de deslocamentos excessivos (flechas em vigas, derivas em edifícios), vibrações, etc., para garantir o conforto e a funcionalidade da estrutura.

4. Projeto das Ligações: As ligações entre os membros metálicos são cruciais para o desempenho da estrutura. Elas podem ser parafusadas ou soldadas e devem ser projetadas para transmitir os esforços calculados de forma segura e eficiente. O detalhamento das ligações deve considerar a facilidade de fabricação e montagem.

5. Detalhamento e Desenhos de Fabricação: Após o dimensionamento, são elaborados os desenhos de fabricação detalhados. Estes desenhos fornecem todas as informações necessárias para a fabricação precisa de cada componente metálico, incluindo dimensões, tipos de perfis, localizações de furos para parafusos, especificações de soldas, tratamentos de superfície (como pintura ou galvanização) e marcas de montagem.

Softwares Utilizados: Diversos softwares são empregados no processo, desde programas de modelagem 3D (BIM – Building Information Modeling) que facilitam a integração entre arquitetura e engenharia estrutural, até softwares especializados em análise e dimensionamento estrutural, como SAP2000, ETABS, STAAD.Pro, Robot Structural Analysis, entre outros. Alguns softwares também auxiliam na geração automática dos desenhos de fabricação.

O processo de projeto e cálculo de estruturas metálicas é iterativo. Muitas vezes, os resultados da análise ou do dimensionamento podem levar a ajustes na concepção inicial, exigindo novas análises até que uma solução ótima seja alcançada, equilibrando segurança, economia e funcionalidade.

Aplicações Comuns das Estruturas Metálicas

A versatilidade, resistência e rapidez de montagem das estruturas metálicas as tornam uma escolha popular em uma vasta gama de aplicações na construção civil. Desde imponentes arranha-céus que definem o skyline de grandes cidades até projetos residenciais inovadores, o aço estrutural tem provado seu valor.

Edifícios Comerciais e Industriais: Esta é talvez a área onde as estruturas metálicas são mais proeminentes. Galpões industriais, centros de distribuição, fábricas e armazéns frequentemente utilizam pórticos de aço para vencer grandes vãos, proporcionando amplos espaços internos livres de colunas, essenciais para operações logísticas e processos produtivos. Shoppings centers e supermercados também se beneficiam da capacidade das estruturas metálicas de criar grandes áreas abertas e flexíveis para layout de lojas e circulação de público. Edifícios de escritórios modernos frequentemente empregam sistemas de estrutura mista aço-concreto para otimizar a altura dos pavimentos e acelerar a construção.

Edifícios Residenciais (Construção Metálica Residencial): Embora tradicionalmente menos comum em algumas regiões para residências unifamiliares, a construção metálica residencial vem ganhando popularidade. Sistemas como o Light Steel Framing (LSF) oferecem uma alternativa rápida, leve e sustentável à alvenaria convencional. Para edifícios de apartamentos de múltiplos andares, as estruturas de aço permitem projetos arquitetônicos mais arrojados, vãos maiores para unidades habitacionais e prazos de construção reduzidos. A precisão da fabricação também contribui para um melhor controle de qualidade e menor desperdício de materiais.

Infraestrutura e Obras Públicas: As estruturas metálicas são amplamente utilizadas em projetos de infraestrutura. Pontes metálicas, sejam elas treliçadas, estaiadas ou suspensas, são capazes de vencer vãos impressionantes sobre rios, vales e outras obstruções. Passarelas para pedestres, viadutos rodoviários e ferroviários também frequentemente utilizam o aço pela sua relação resistência/peso e durabilidade. Além disso, torres de transmissão de energia elétrica, torres de telecomunicações e outras estruturas verticais altas são comumente construídas em aço devido à sua capacidade de suportar cargas de vento e outras solicitações ambientais.

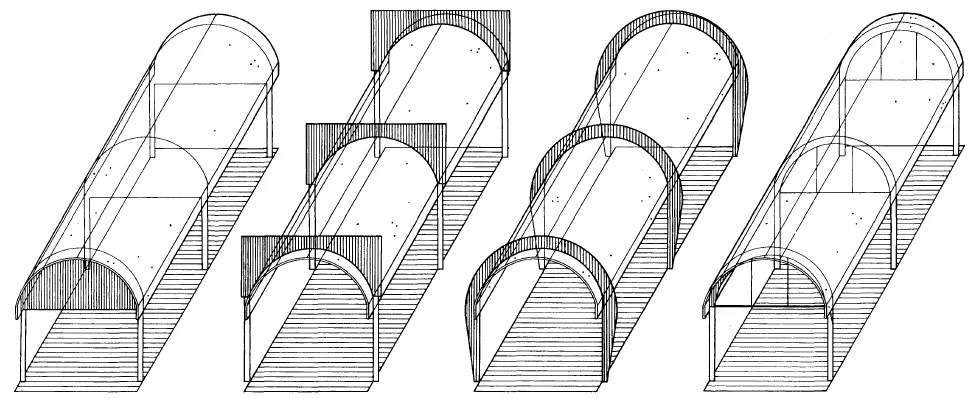

Coberturas de Grandes Vãos: Para estádios esportivos, arenas, aeroportos, centros de convenções e outras edificações que exigem grandes áreas cobertas sem obstruções internas, as estruturas metálicas, especialmente as treliçadas espaciais ou sistemas de cabos, são a solução ideal. Elas permitem a criação de coberturas leves, eficientes e com formas arquitetônicas complexas e esteticamente atraentes.

Edificações Especiais e Industriais Pesadas: Em setores como o de petróleo e gás, mineração e energia, as estruturas metálicas são essenciais para suportar equipamentos pesados, tubulações, plataformas offshore e outras instalações industriais. A resistência do aço a condições ambientais severas e sua capacidade de ser montado em locais remotos são vantagens importantes nesses contextos.

Mezaninos e Ampliações: A facilidade de integração com estruturas existentes e a rapidez de montagem tornam as estruturas metálicas uma excelente opção para a construção de mezaninos em edifícios existentes, permitindo otimizar o uso do espaço vertical. Da mesma forma, para ampliações horizontais ou verticais de edifícios, o aço oferece soluções eficientes e menos disruptivas.

Estruturas Temporárias e Modulares: A capacidade de desmontagem e remontagem das estruturas metálicas as torna adequadas para construções temporárias, como pavilhões de exposições, palcos e instalações para eventos. A construção modular, onde seções inteiras de um edifício são pré-fabricadas em aço e depois montadas no local, também está ganhando popularidade pela rapidez e controle de qualidade.

A escolha da estrutura metálica para uma aplicação específica dependerá de uma análise cuidadosa dos requisitos do projeto, custos, condições locais e objetivos de longo prazo. No entanto, a sua adaptabilidade e as vantagens inerentes ao material garantem que ela continue sendo uma solução proeminente e inovadora no campo da construção.

Comparativo: Estrutura Metálica vs. Concreto Armado

A decisão entre utilizar uma estrutura metálica ou uma de concreto armado é uma das mais importantes em qualquer projeto de construção, impactando custos, prazos, design e desempenho futuro da edificação. Ambos os sistemas possuem vantagens e desvantagens, e a escolha ideal depende de uma análise criteriosa das particularidades de cada projeto.

Velocidade de Construção: Este é um dos trunfos mais significativos da estrutura metálica. Como os componentes são pré-fabricados em ambiente industrial e chegam ao canteiro prontos para montagem, o processo construtivo é consideravelmente mais rápido. A montagem em si é ágil, não dependendo de tempos de cura como o concreto. Isso resulta em prazos de entrega mais curtos, menor tempo de alocação de capital e um retorno mais rápido do investimento. O concreto armado, por outro lado, envolve etapas de fôrma, armação, concretagem e cura, que são sequenciais e demandam mais tempo.

Peso Próprio e Fundações: As estruturas metálicas são significativamente mais leves que as de concreto armado para a mesma capacidade de carga. Essa leveza se traduz em menores cargas transmitidas às fundações, o que pode resultar em fundações mais simples, menores e, consequentemente, mais econômicas. Em solos com baixa capacidade portante, essa diferença pode ser crucial.

Precisão Dimensional e Controle de Qualidade: A fabricação industrial dos componentes metálicos permite um controle de qualidade rigoroso e tolerâncias dimensionais muito pequenas. Isso resulta em uma estrutura mais precisa, facilitando a montagem e a integração com outros sistemas construtivos (alvenarias, fachadas, instalações). No concreto armado moldado in-loco, a precisão depende muito da qualidade da mão de obra e das fôrmas, sendo mais suscetível a variações.

Vãos Livres e Flexibilidade Arquitetônica: A alta resistência do aço permite projetar estruturas com vãos maiores sem a necessidade de pilares intermediários, proporcionando espaços internos mais amplos e flexíveis. Isso é uma grande vantagem para projetos industriais, comerciais e edifícios com layouts abertos. O concreto armado, embora também possa vencer grandes vãos (especialmente com o uso de concreto protendido), geralmente requer seções maiores ou soluções mais complexas para o mesmo vão livre.

Resistência ao Fogo: O concreto armado possui inherentemente uma boa resistência ao fogo, pois o concreto atua como um isolante térmico para a armadura de aço. As estruturas metálicas, por outro lado, perdem rapidamente sua resistência em altas temperaturas e geralmente requerem proteção passiva contra fogo, como pintura intumescente, revestimento com argamassa projetada ou encapsulamento com placas resistentes ao fogo, o que adiciona custo e tempo à construção.

Durabilidade e Manutenção: Ambas as estruturas podem ser muito duráveis se projetadas e mantidas corretamente. O concreto é naturalmente resistente à corrosão em muitos ambientes, enquanto o aço precisa de sistemas de proteção adequados (galvanização, pintura). A manutenção de estruturas metálicas geralmente envolve a inspeção e reparo desses sistemas de proteção. Estruturas de concreto podem sofrer com problemas como carbonatação e corrosão da armadura se não forem bem detalhadas ou executadas.

Custo: A comparação de custos é complexa e depende de muitos fatores, incluindo o preço local dos materiais, mão de obra, complexidade do projeto e cronograma. Frequentemente, o custo inicial da estrutura metálica pode ser maior que o do concreto armado. No entanto, a rapidez na construção pode levar a uma economia no custo total do projeto devido à redução de juros sobre o capital investido, antecipação da receita e menores custos indiretos de obra. A redução nos custos de fundação também pode compensar o maior custo do material metálico.

Sustentabilidade: O aço é um material 100% reciclável e com alto índice de reciclagem, o que é uma grande vantagem ambiental. A construção metálica também gera menos resíduos no canteiro. O concreto, embora possa incorporar agregados reciclados, tem uma pegada de carbono maior devido à produção de cimento. No entanto, a durabilidade e a inércia térmica do concreto podem contribuir para a eficiência energética do edifício ao longo de sua vida útil.

Isolamento Térmico e Acústico: O aço é um bom condutor de calor e som, o que significa que edifícios com estrutura metálica geralmente requerem mais atenção ao isolamento térmico e acústico para garantir o conforto dos ocupantes. O concreto, devido à sua massa, oferece melhor isolamento intrínseco.

Em resumo, a escolha entre estrutura metálica e concreto armado não é uma questão de qual é universalmente “melhor”, mas sim qual se adapta melhor às prioridades e restrições específicas de cada projeto. Muitas vezes, soluções mistas, que combinam o melhor de ambos os materiais, podem ser a opção mais eficiente.

Custo de Estruturas Metálicas

Determinar o custo de uma estrutura metálica é um processo multifatorial, influenciado por uma complexa interação de variáveis de projeto, mercado e logística. Embora seja comum buscar um valor de “preço por metro quadrado” ou “preço por tonelada”, esses números podem ser enganosos se não considerados dentro do contexto específico do projeto.

Fatores que Influenciam o Custo:

- Tipo e Quantidade de Aço: O preço do aço em si é uma commodity e flutua de acordo com a oferta e demanda global e regional. Diferentes tipos de aço (ex: ASTM A36, A572 Grau 50) têm custos distintos. A quantidade total de aço necessária, medida em toneladas, é um dos principais direcionadores de custo. Projetos otimizados que utilizam o aço de forma eficiente, minimizando o peso sem comprometer a segurança, tendem a ser mais econômicos.

- Complexidade do Projeto: Projetos com geometrias complexas, vãos muito grandes, balanços extensos ou conexões intrincadas exigem mais engenharia, detalhamento, fabricação e montagem, elevando os custos. Estruturas mais simples e modulares geralmente são mais baratas.

- Fabricação: O custo de fabricação inclui o corte, furação, soldagem e pintura dos membros metálicos. A complexidade das peças, o tipo de solda, os requisitos de inspeção e o acabamento superficial (ex: galvanização a quente versus pintura simples) afetam diretamente os custos de fabricação.

- Montagem e Instalação: Os custos de montagem dependem da localização do canteiro, acessibilidade, necessidade de equipamentos especiais (guindastes de grande porte), complexidade da sequência de montagem e da mão de obra disponível. Condições climáticas e prazos apertados também podem influenciar os custos de montagem.

- Transporte: A distância entre a fábrica e o canteiro de obras, bem como o tamanho e peso dos componentes fabricados, impactam os custos de transporte. Peças muito grandes ou pesadas podem exigir transporte especializado e rotas específicas.

- Proteção Contra Incêndio e Corrosão: Conforme mencionado anteriormente, estruturas metálicas frequentemente requerem proteção contra incêndio (pintura intumescente, concreto projetado, gesso acartonado) e sistemas de proteção contra corrosão (pinturas, galvanização). Esses tratamentos adicionam custos significativos ao material bruto.

- Conexões: O tipo e a complexidade das conexões (parafusadas ou soldadas) influenciam tanto o custo de fabricação quanto o de montagem. Conexões soldadas em campo podem ser mais caras devido à necessidade de mão de obra especializada e inspeções no local.

- Projeto e Engenharia: Os honorários de engenharia para o projeto estrutural, detalhamento e gerenciamento da fabricação e montagem são parte do custo total. Projetos mais complexos exigirão mais horas de engenharia.

- Condições de Mercado: A demanda por aço e serviços de fabricação e montagem na região, bem como a disponibilidade de fornecedores qualificados, podem afetar os preços.

- Requisitos Específicos do Projeto: Cargas especiais (sísmicas, de vento extremo), requisitos de durabilidade específicos, ou necessidades arquitetônicas particulares podem aumentar os custos.

Estimativa de Custo (Preço por Metro Quadrado ou por Tonelada):

É comum no mercado se referir a custos por metro quadrado de área construída ou por tonelada de aço instalado. No entanto, esses são apenas indicadores gerais e podem variar enormemente.

- Preço por Metro Quadrado (R$/m²): Este valor é mais relevante para tipos de edificações padronizadas (ex: galpões industriais simples). Para edifícios mais complexos, essa métrica se torna menos confiável, pois não reflete a variabilidade na intensidade de uso do aço.

- Preço por Tonelada (R$/tonelada): Este valor geralmente inclui o custo do material, fabricação, jateamento, pintura e, às vezes, a montagem. É uma métrica mais direta para o custo da estrutura metálica em si, mas não inclui outros custos associados à construção.

Para obter uma estimativa precisa, é crucial desenvolver um projeto detalhado e solicitar orçamentos de múltiplos fornecedores e fabricantes qualificados. A análise de custo deve considerar o ciclo de vida completo da estrutura, incluindo manutenção e potencial valor de revenda ou reciclagem.

Dicas para Otimizar Custos:

- Engenharia de Valor: Envolver engenheiros estruturais experientes desde as fases iniciais do projeto para otimizar o design e reduzir o consumo de aço.

- Padronização: Utilizar perfis e conexões padronizadas sempre que possível para reduzir custos de fabricação.

- Planejamento Detalhado: Um bom planejamento da montagem pode reduzir o tempo de obra e os custos associados.

- Seleção Adequada de Proteção: Escolher o sistema de proteção contra corrosão e fogo mais adequado e econômico para a vida útil esperada e as condições de exposição da estrutura.

- Considerar o Custo Total do Ciclo de Vida: Não focar apenas no custo inicial, mas também nos custos de manutenção, durabilidade e eventual desmontagem/reciclagem.

Em resumo, o custo de uma estrutura metálica é uma equação complexa. Uma abordagem colaborativa entre arquitetos, engenheiros e construtores, juntamente com um planejamento cuidadoso, é essencial para alcançar uma solução estrutural que seja ao mesmo tempo segura, funcional e economicamente viável.

A Escolha Inteligente para Construções Modernas

Ao longo desta exploração detalhada, fica evidente que as estruturas metálicas representam muito mais do que uma simples alternativa construtiva; elas são uma solução de engenharia sofisticada e versátil que responde eficazmente aos desafios da construção moderna. Desde a impressionante velocidade de montagem, que pode significar uma economia substancial no cronograma geral do projeto, até a precisão dimensional alcançada através da fabricação industrializada, os benefícios são tangíveis e impactantes. A leveza inerente do aço, combinada com sua alta resistência, não apenas permite a criação de vãos amplos e espaços internos flexíveis, mas também reduz as cargas sobre as fundações, otimizando custos e recursos desde a base da edificação.

A adaptabilidade das estruturas metálicas a diferentes tipologias arquitetônicas e requisitos funcionais é outro ponto forte. Seja em imponentes edifícios comerciais e industriais, em elegantes pontes que se tornam marcos urbanos, ou mesmo em projetos residenciais inovadores, o aço demonstra sua capacidade de materializar visões arrojadas. A crescente conscientização sobre a sustentabilidade na construção civil também favorece o uso do aço, um material 100% reciclável que contribui para a redução de resíduos e para uma pegada ambiental mais leve.

É claro que, como qualquer sistema construtivo, as estruturas metálicas possuem suas particularidades e exigem um planejamento cuidadoso, um projeto bem elaborado e uma execução precisa. A necessidade de proteção contra fogo e corrosão, por exemplo, deve ser adequadamente considerada e tratada para garantir a durabilidade e segurança da estrutura ao longo de sua vida útil.

Contudo, as vantagens frequentemente superam os desafios, especialmente quando se considera o ciclo de vida completo da edificação. A rapidez de construção, a redução de desperdícios, a flexibilidade para futuras adaptações e a reciclabilidade do material são fatores que, somados, podem resultar em um excelente custo-benefício a longo prazo.

Em suma, as estruturas metálicas consolidaram seu lugar como uma escolha inteligente e eficiente para uma vasta gama de projetos. Ao aliar inovação tecnológica com os princípios fundamentais da engenharia, elas oferecem soluções robustas, duráveis e esteticamente agradáveis, capacitando arquitetos e engenheiros a construir o futuro de forma mais rápida, inteligente e sustentável. Se você está planejando seu próximo projeto, considerar seriamente as estruturas metálicas é, sem dúvida, um passo na direção certa.

Para saber mais sobre como as estruturas metálicas podem ser a solução ideal para o seu projeto, entre em contato conosco. Nossa equipe de especialistas está pronta para oferecer consultoria e desenvolver soluções personalizadas para suas necessidades.

Este artigo foi elaborado para fins informativos. Recomenda-se sempre consultar profissionais qualificados para o projeto e execução de estruturas metálicas, seguindo as normas técnicas e regulamentações locais aplicáveis.