A Impressão 3D, antes um conceito que habitava os filmes de ficção científica, hoje é uma realidade palpável que está remodelando a indústria, a engenharia e até mesmo a medicina. O que começou como uma forma de criar protótipos rapidamente, transformou-se em um pilar da manufatura aditiva, prometendo um futuro onde a produção é mais eficiente, personalizada e sustentável.

Neste artigo, vamos mergulhar na fascinante jornada da Impressão 3D: desde seus primórdios e o nascimento das primeiras ideias, passando pela diversificação das suas tecnologias, até as aplicações mais avançadas e o futuro promissor que ela desenha para a engenharia moderna.

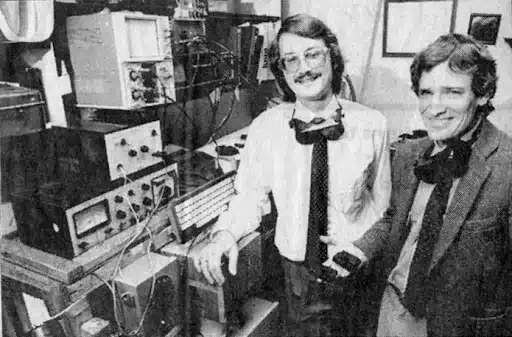

Os Primórdios: O Nascimento da Ideia

A concepção da Impressão 3D, ou manufatura aditiva, remonta ao início dos anos 80. A ideia central era simples, mas revolucionária: construir objetos tridimensionais camada por camada, adicionando material em vez de removê-lo (como na usinagem tradicional).

Foi Chuck Hull quem, em 1984, patenteou o processo de estereolitografia (SLA), considerado o marco zero da tecnologia. O SLA utilizava luz ultravioleta para curar resinas líquidas, solidificando-as em formatos complexos. No entanto, foi a Modelagem por Deposição Fundida (FDM), desenvolvida e patenteada por Scott Crump em 1989, que popularizou a ideia, permitindo a construção de peças a partir de filamentos plásticos derretidos.

Inicialmente, o foco principal era a prototipagem rápida. Empresas podiam testar designs e funcionalidades de forma ágil e a custos muito menores, acelerando o ciclo de desenvolvimento de produtos e reduzindo erros dispendiosos na fase de produção em massa. Essa capacidade de transformar uma ideia digital em um objeto físico em poucas horas ou dias foi um divisor de águas.

A Expansão e Diversificação das Tecnologias de Impressão 3D

Com o avanço da pesquisa e o vencimento de algumas patentes importantes, o campo da Impressão 3D explodiu, dando origem a uma gama diversificada de tecnologias, cada uma com suas particularidades, materiais e aplicações ideais:

- FDM (Fused Deposition Modeling / Modelagem por Deposição Fundida): A mais acessível e difundida, utiliza filamentos termoplásticos que são derretidos e extrudados camada por camada. Ideal para prototipagem funcional, peças de uso doméstico e ferramentas.

- SLA (Stereolithography / Estereolitografia): Uma das mais antigas e precisas, usa um laser UV para solidificar resinas líquidas fotopolimerizáveis. Produz peças com alta resolução de detalhes e acabamento superficial liso, perfeita para joalheria, odontologia e moldes.

- SLS (Selective Laser Sintering / Sinterização Seletiva a Laser): Um laser de alta potência funde seletivamente partículas de pó (polímeros, metais, cerâmicas). Permite criar peças robustas, com boas propriedades mecânicas e sem necessidade de suportes, sendo muito utilizada para peças finais e funcionais.

- DLP (Digital Light Processing / Processamento Digital de Luz): Semelhante ao SLA, mas utiliza um projetor digital para curar camadas inteiras de resina de uma vez, tornando-a significativamente mais rápida para volumes maiores.

- Material Jetting (Jato de Material): Funciona de forma similar a uma impressora 2D a jato de tinta, depositando gotas de fotopolímeros que são curadas por luz UV. Permite a impressão 3D de objetos com múltiplas cores e propriedades de material em uma única peça.

- Binder Jetting (Jato de Aglutinante): Uma cabeça de impressão deposita um aglutinante líquido sobre uma fina camada de material em pó (metal, areia, cerâmica). As camadas se unem e, após um processo de cura ou sinterização, formam a peça. Ideal para peças metálicas complexas e moldes para fundição.

- EBM (Electron Beam Melting / Fusão por Feixe de Elétrons): Utiliza um feixe de elétrons para fundir pó metálico em um vácuo. Produz peças metálicas densas e com propriedades mecânicas superiores, especialmente para materiais como titânio, sendo crucial para as indústrias aeroespacial e biomédica.

Cada uma dessas tecnologias de Impressão 3D abriu novas portas para a produção, permitindo que engenheiros e designers explorassem formas e funcionalidades antes inimagináveis.

Da Prototipagem à Manufatura Aditiva: Um Salto Gigante

A transformação mais significativa da Impressão 3D foi sua transição de uma ferramenta de prototipagem 3D para um método completo de manufatura aditiva. Essa mudança de paradigma significa que a tecnologia não é mais usada apenas para testar conceitos, mas sim para produzir peças de uso final, em série ou sob demanda.

As vantagens da manufatura aditiva são revolucionárias para a engenharia:

- Complexidade Geométrica Ilimitada: É possível criar designs complexos com estruturas internas otimizadas (como treliças), que seriam impossíveis com métodos de fabricação tradicionais (subtrativos). Isso permite a otimização topológica, resultando em peças mais leves e resistentes.

- Redução de Desperdício de Material: Como o material é adicionado apenas onde é necessário, há uma minimização significativa do desperdício, o que se traduz em economia de custos e maior sustentabilidade.

- Personalização em Massa: A Impressão 3D permite a produção de peças únicas e personalizadas em grande escala sem custo adicional por variação, ideal para próteses médicas ou componentes automotivos customizados.

- Produção Sob Demanda e Descentralizada: Não há necessidade de estoque massivo de peças. A produção pode ser iniciada quando um pedido é feito, otimizando o fluxo de trabalho e reduzindo os custos de armazenagem. Isso também abre portas para a fabricação local.

- Redução de Custos e Tempo de Produção: Para peças complexas ou de baixo volume, a Impressão 3D pode ser mais rápida e econômica do que a usinagem ou moldagem, pois elimina a necessidade de ferramentais caros e demorados.

Setores como o aeroespacial, automotivo, médico e de bens de consumo foram os primeiros a adotar essa mentalidade, colhendo os frutos da flexibilidade e inovação que a manufatura aditiva oferece.

Aplicações Atuais e o Impacto na Engenharia

As aplicações da Impressão 3D são vastas e continuam a se expandir rapidamente, desafiando os métodos tradicionais de fabricação e abrindo novos horizontes para os engenheiros:

- Medicina: Revolucionou a produção de próteses e órteses personalizadas para pacientes, modelos cirúrgicos precisos para planejamento de operações complexas e até mesmo implantes ósseos e dentários biocompatíveis.

- Aeroespacial: Permite a fabricação de componentes leves e otimizados para aeronaves e foguetes, reduzindo o peso total e aumentando a eficiência de combustível, além de peças de reposição sob demanda para manutenção.

- Automotiva: Utilizada para prototipagem rápida de componentes, mas também para ferramentas personalizadas, jigs e fixações, e até mesmo peças de uso final para veículos de alta performance ou clássicos.

- Construção Civil: Casas e estruturas inteiras podem ser impressas em 3D usando concreto ou outros materiais, acelerando a construção e reduzindo custos, especialmente em habitações de emergência ou de baixo custo. Starbucks constrói loja com impressão 3D

- Educação e Pesquisa: Ferramenta inestimável para universidades e centros de pesquisa, permitindo que estudantes e cientistas transformem ideias em modelos tangíveis rapidamente, facilitando o aprendizado e a experimentação.

- Bens de Consumo: De calçados esportivos personalizados e joias com designs intrincados a protótipos de produtos eletrônicos e peças de reposição para eletrodomésticos.

Para os engenheiros, a Impressão 3D exige uma nova forma de pensar o design. A liberdade geométrica permite a criação de estruturas otimizadas por software (design generativo), que podem ser mais eficientes, leves e resistentes. É uma tecnologia que complementa e, em alguns casos, supera os métodos convencionais, impulsionando a inovação em todas as disciplinas da engenharia.

O Futuro da Impressão 3D: Tendências e Desafios

O futuro da Impressão 3D é tão promissor quanto desafiador. As tendências apontam para um horizonte de ainda mais inovação:

- Materiais Avançados: Veremos o desenvolvimento e a comercialização de uma gama ainda maior de materiais, incluindo multi-materiais (impressão de objetos com diferentes propriedades no mesmo processo), materiais inteligentes (que respondem a estímulos), e a impressão de tecidos e órgãos biológicos.

Novo Titânio Impresso em 3D Supera Ligas Aeroespaciais em Resistência – Engenharia de Sucesso - Impressão 4D: Uma evolução da Impressão 3D, onde objetos são impressos com materiais “inteligentes” que podem mudar de forma, propriedade ou função em resposta a fatores externos como temperatura, luz ou umidade.

- Impressão em Larga Escala e de Alta Velocidade: Máquinas maiores e mais rápidas permitirão a produção industrial em volumes crescentes, tornando a manufatura aditiva ainda mais competitiva para a produção em massa.

- Integração com IA e Machine Learning: A combinação da Impressão 3D com inteligência artificial e aprendizado de máquina otimizará processos, detectará falhas e aprimorará o design generativo, automatizando etapas complexas.

- Sustentabilidade: A capacidade de usar materiais reciclados, reduzir o desperdício e permitir a produção local são aspectos cruciais que farão da Impressão 3D uma tecnologia-chave para a sustentabilidade industrial.

No entanto, há desafios a serem superados: o custo inicial de alguns equipamentos de ponta ainda é alto, a velocidade de produção ainda é um gargalo para certas aplicações em massa, e a padronização de processos e materiais é essencial para garantir a qualidade e a certificação de peças críticas. Além disso, a capacitação de profissionais com o conhecimento necessário para explorar todo o potencial da tecnologia é fundamental.